1、粗選:將各類石英原礦中的明顯的雜質和異物去除;

2、破碎:采用專業(yè)破碎機將石英原礦破碎至粒徑為1—20mm的顆粒;

3、水碎:將被燒后的石英顆粒置于冷水中快速冷卻,以達到去除礦物內部的汽泡、水紋以及一些包裹的雜質的目的,使礦物裂開;

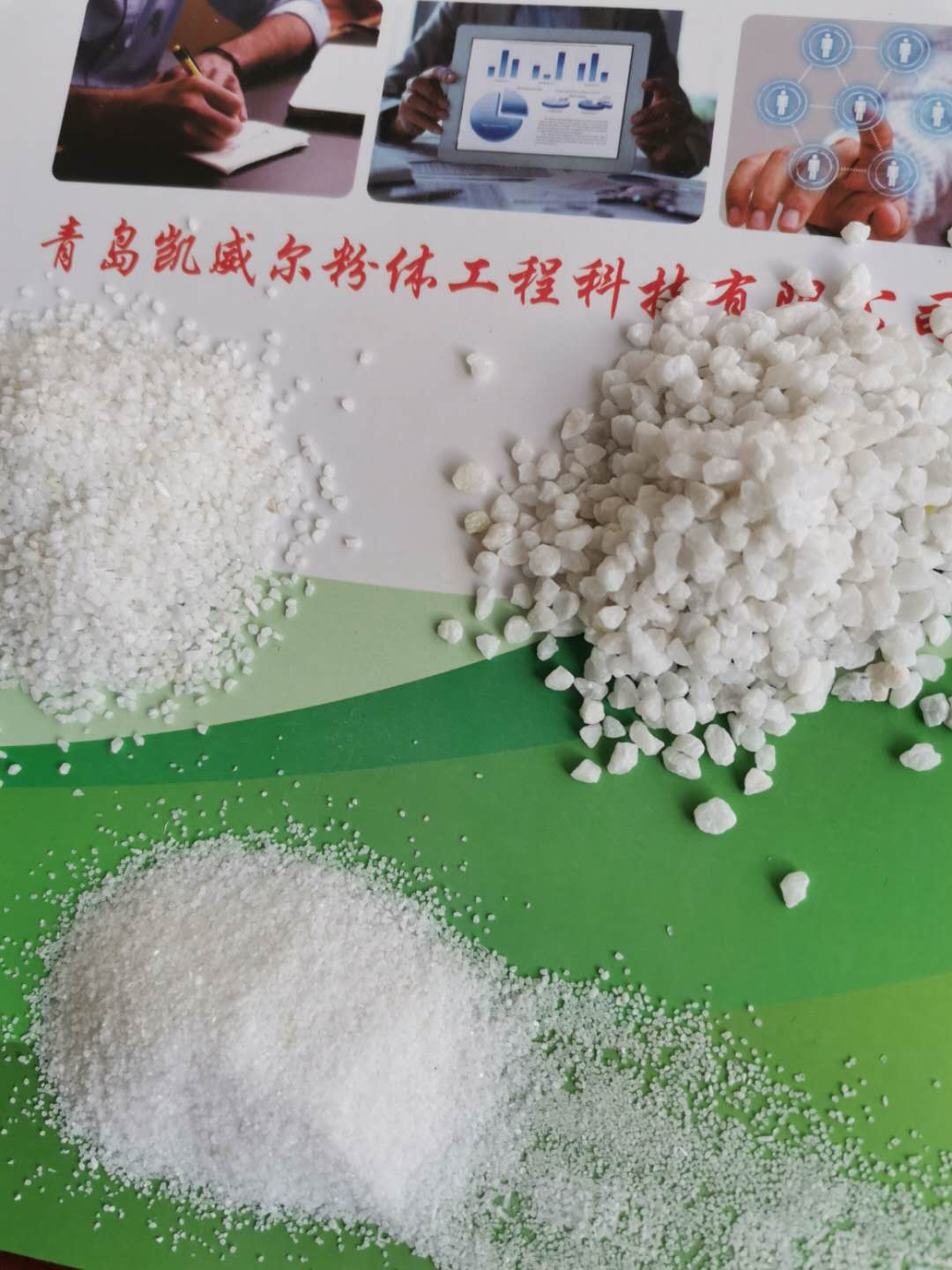

4、粉碎:采用濕磨或干磨將原料制成粒徑在5~50斗m的超細石英砂;

5、高梯磁磁選:選用磁場強度為50。15000高斯的高梯磁磁選選礦設備,取出原料本身和操作過程中引入的鐵等單質以及具有弱磁性的這些單質的化合物;

6、分級:利用分級設備按標準將原料分成多種粒度范圍產品,在后續(xù)處理中,根據(jù)粒度范圍均進行分別處理;

7、焙燒:采用專業(yè)焙燒爐,將石英原礦顆粒在300。C~1500。C的條件下焙燒2~5小時

8、水碎:將被燒后的簪慕癬糖霉霪鼢整澈奏《求中冷卻,溶去焙燒生成酶易精瞧物湊:并超避對水如熱0.5-2I]、'時,以增加該部分可溶性物質在水中的溶解度;

9、浮選:向水碎后的石英砂細粉加入浮選劑,將比重小于1的雜質除去;

10、去離子水洗:用去離子水洗除殘余的浮選劑和石英砂表面的雜質;

11、干燥:先將去離子水洗后的石英砂進行風干(晾干)等除去大批量的水,然后再在特種干燥設備中進行干燥,并加熱至I000C~2000C;

12、酸浸:將干燥后的石英砂加入浸漬槽,在干燥高溫的條件下迅速加人酸浸所用的酸(硫酸、鹽酸、硝酸或氫氟酸),酸的濃度為5%~20%,在30'12。100。C的條件下恒溫攪拌2~24dx時,除去石英砂細粉中的微量金屬和非金屬雜質;

13、去離子水洗:將酸浸后的原料用去離子水洗去原料包含的酸液等,直至呈中性;

14、干燥及包裝:用特種干燥設備將原料進行干燥,并在凈化車間內進行真空包裝,得到產品。

QQ客服

QQ客服