物理方法主要是水洗和分級脫泥、擦洗、磁選、浮選和超聲波法。

1.1水洗和分級脫泥 這種方法主要是針對含有大量粘土礦物的石英砂。因為隨著石英砂顆粒變細,其中SiO2的品位隨之降低,而鐵質和鋁質等雜質礦物的品位反而升高,所以在入選前對石英砂原礦進行水選、分級脫泥非常必要,并且效果也較為明顯18j。它只是作為一種礦石人選前的預處理方法,應用得較早也很普遍,但對于存在于石英砂表面的薄膜鐵和粘連性雜質礦物,其脫除 效果尚不顯著。

1.2擦洗 擦洗是借助機械力和砂粒間的磨剝力來除去石英砂表面的薄膜鐵、粘結及泥性雜質礦物和進一步擦碎未成單體的礦物集合體,再經分級作業(yè)達到石英砂進一步提純的效果。目前,主要有棒磨擦洗和機械擦洗二種方法。對于機械擦洗,其相關機械設備的結構和配置以及工藝流程中的擦洗時間和擦洗濃度都是影響擦洗效果的主要因素。由于影響它的因素太多,使機械擦洗的回收率很低,只有約40%,所以機械擦洗的效果不太理想。相對于機械擦洗,棒磨擦洗的效果要比它好得多。在棒磨擦洗工藝中,加入適當?shù)乃巹龃箅s質礦物和石英顆粒表面的電斥力,增強雜質礦物與石英顆粒相互間的分離效果,使擦洗的回收率提高到80%,棒磨擦洗幾乎是機械擦洗的兩倍,但是對于提純高純度的石英砂,它也只是對礦石預處理的一種方法。

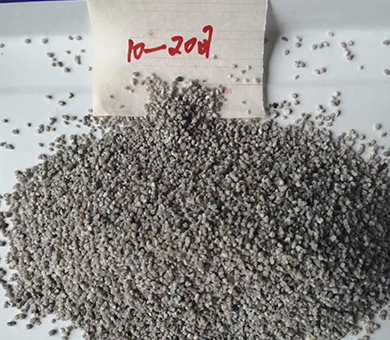

1.3磁選 磁選法可以最大限度的去除石英砂顆粒內含有的雜質,以赤鐵礦,褐鐵礦和黑云母等為主的弱磁性雜質礦物和以磁鐵礦為主的強磁性礦物。對于弱磁性雜質礦物常選用在100000e以上的強磁機,對于強磁性雜質的礦物常采用弱磁機或者是中磁機進行磁選。一般來說,磁選次數(shù)和磁場強度對磁選除鐵效果有重要影響,隨磁選次數(shù)的增加,含鐵量逐漸減少;而在一定的磁場強度下可除去大部分的鐵質,但此后磁場強度即使提高很多,除鐵率也無多大變化。另外,石英砂粒度越細,除鐵效果越好,其原因是細粒石英砂中含鐵雜質礦物量高的緣故。田金星在高純石英砂的提純工藝研究進行了實驗研究,結果表明,隨磁場強度的增大,雜質的脫除率上升,磁場強度達到100000e以后,雜質的脫除率增加不明顯。因此適宜的磁場強度應為100000e。經磁選后,40目Si02品位可達99.05%,F(xiàn)e203含量為0.071%:40—80目Si02品位為99.09%,F(xiàn)e203含量0.070%;80—140目Si02品位99.14%,F(xiàn)e203含量0.067%:140—200目Si02品位99.10%,F(xiàn)e203含量0.069%。但是石英砂中含雜質較多時,特別是含有較多的弱磁性或非磁性的雜質時,僅采用磁選是不能提純成高純石英砂的。

1.4浮選

浮選是為了除去石英砂中長石、云母等非磁性伴生雜質礦物。目前主要有有氟浮選和無氟浮選兩種方法。有氟浮選是采用陽離子捕收劑和氫氟酸活化劑在酸性pH值范圍內進行的。但是考慮到含氟廢水對環(huán)境的嚴重影響,人們開始轉向無氟浮選。利用石英、長石結構構成的差異,合理凋配陰陽離子混合捕收劑的配比及用量,利用他們Zeta電位的不同,優(yōu)先浮選出長石,實現(xiàn)二者的分離llo,。有文獻報道在中性條件下,加入無氟浮選藥劑,使二氧化硅微細粉體中Si02含量從99.1%提高到99.77%左右,相應地Fe203含量從0.081%下降到0.023%,產率在83%一85%。這表明無氟浮選能顯著改善二氧化硅微細粉體的品質。湯亞飛等采用六偏磷酸鈉作分散劑和浮選調整劑,十二胺作捕收劑,可從石英微細粉料中除去鐵雜質,F(xiàn)e2O3含量由0.09%下降至0.02%,產率達到85%。

1.5超聲波法 超聲波法是依靠介質來傳播的一種聲波,它具有機械能,在傳播過程中將會引起與介質的相互作用,產生各種效應(機械效應、熱效應及空穴效應)。利用超聲波的粉碎頭作用于液體時,使得液體內部發(fā)生變化,產生壓力或拉力,當拉力達到一定強度,產生空化作用,造成無數(shù)小氣泡,這些氣泡隨著超聲振動被壓縮而壓力減?。划敋馀葸_到臨界尺度時(該尺度決定了超聲波的頻率),這些氣泡將會破裂,產生巨大的壓力,對液體中的固體顆粒進行猛烈的沖擊,在這種劇烈的沖擊下,顆粒表面的微量雜質或水花膜,迅速地從顆粒表面剝落,在分散劑的作用下成為微細的懸浮物,脫離石英砂,經洗滌分離后,使石英砂的純度大大地提高。廖青等在水和少量分散劑的傳媒介質中,將0-15mm的沉積石英砂巖顆粒粉末,經超聲波處理,使含F(xiàn)e2030.12%,S10299.42%的石英砂達到含F(xiàn)e2030。01%、8i0299.8%,回收率在99%以上,達到光學玻璃用砂的標準。

QQ客服

QQ客服